Гост iso 14579-2015 винты с цилиндрической головкой и звездообразным углублением под ключ

Содержание:

Схема условного обозначения болтов, винтов, шпилек и гаек

Примеры условных обозначений крепежных изделий

Винт — по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6e, длиной l=60 мм, класса точности 5.8, из спокойной стали с цинковым покрытием толщиной 9 мкм, хроматированным

Винт А2М12×1,25-6e×60.58.С.019 ГОСТ 17473-80

Гайка — по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марки 40Х, с инковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М12×1,25-Л-6Н.05.40Х.016 ГОСТ 5916-70

Примечания:

- В условном обозначении не указывают: исполнение 1, крупный шаг резьбы, правую резьбы, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию; класс точности В, если стандартом на конкретное крепежное изделие предусматривают два класса точности (А и В).

- Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306-85.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Механические свойства болтов, винтов, шпилек, гаек.

- Болты общего назначения с шестигранными головками

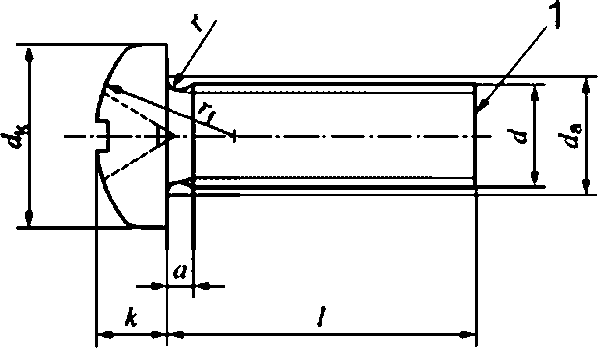

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

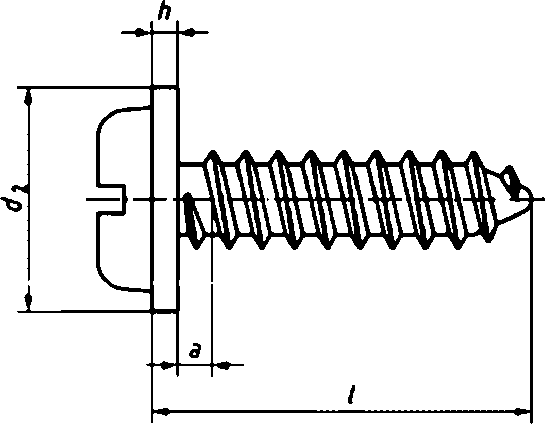

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

3.4 Проведение испытания

Зажимаютболтиливинтвиспытательномустройствекакминимумнадваполныхвиткарезьбы, оставляясвободнуюдлинурезьбы, равнуюнеменееодногодиаметрарезьбы, междуголовкойболта

иливинтаирезьбовойвставкой (см. рисунок 1). Постепеннокголовкеприкладываютвозрастающийкрутящиймомент.

4 Минимальныеразрушающиекрутящиемоменты

МинимальныйразрушающийкрутящиймоментMВminвычисляютпоформуле

МВ min = τВ min× Wp min

гдеτВ min-минимальныйпределпрочностиприкручении, равныйX×RmmjnX-соотношение

пределовпрочностиτBRmmin(см. таблицу 1), Rmmin-пределпрочностиприрастяжении];

Wpmin-моментсопротивленияприкручении, равный- (d3min-минимальноезначение

внутреннегодиаметранаружнойрезьбы).

5 Оценкакрутящегомомента

Считается, чтоиспытуемыйболтиливинтвыдержалииспытаниенакручение, еслидодостижения

значенияминимальногоразрушающегомомента, установленноговтаблице 2, непроизошлоразрушения.

Таблица 1 -ОтношениепределовпрочностиX

|

Класспрочности |

8.8 |

9.8 |

10.9 |

12.9 |

|

ОтношениеX |

0,84 |

0,815 |

0,79 |

0,75 |

Таблица 2 -Минимальныеразрушающиекрутящиемоменты

|

Резьба |

Шаг резьбы, мм |

Минимальный разрушающий крутящий |

|||

|

Класс прочности |

|||||

|

8.8 |

9.8 |

10.9 |

12.9 |

||

|

М1 |

0,25 |

0,033 |

0,036 |

0,040 |

0,045 |

|

М1,2 |

0,25 |

0,075 |

0,082 |

0,092 |

0,10 |

|

М1,4 |

0,3 |

0,12 |

0,13 |

0,14 |

0,16 |

|

М1,6 |

0,35 |

0,16 |

0,18 |

0,20 |

0,22 |

|

М2 |

0,4 |

0,37 |

0,40 |

0,45 |

0,50 |

|

М2,5 |

0,45 |

0,82 |

0,90 |

1,0 |

1,1 |

|

М3 |

0,5 |

1,5 |

1,7 |

1,9 |

2,1 |

|

М3,5 |

0,6 |

2,4 |

2,7 |

3,0 |

3,3 |

|

М4 |

0,7 |

3,6 |

3,9 |

4,4 |

4,9 |

|

М5 |

0,8 |

7,6 |

8,3 |

9,3 |

10 |

|

Мб |

1 |

13 |

14 |

16 |

17 |

|

М7 |

1 |

23 |

25 |

28 |

31 |

|

М8 |

1,25 |

33 |

36 |

40 |

44 |

|

М8×1 |

— |

38 |

42 |

46 |

52 |

|

М10 |

1,5 |

66 |

72 |

81 |

90 |

|

М10×1 |

— |

84 |

92 |

102 |

114 |

|

М10×1,25 |

— |

75 |

82 |

91 |

102 |

|

1) Минимальныеразрушающиекрутящиемоментыдействительныдляболтовивинтовсполемдопуска резьбы 6g, 6fи6е. |

ПриложениеА (справочное)Пояснительнаязаписка

ИСО 898-1 устанавливаетклассыпрочностидляболтовивинтов, нопредусматриваятолькоминимальные

разрушающиенагрузкиипробныенагрузкидлярезьбнеменееМ3, посколькудляболтовивинтовменьшегоразмеравлияниедопусковнарезьбуидопусковиспытательногоустройстватаково, чтоточноеопределениеразрушающихнагрузокипробныхнагрузокневозможно.

Ввидутого, чтоболтыивинтысрезьбойвышеМ3до, примерно, М10 частоневозможноиспытатьнарастяжение (испытатьпробнойнагрузкой) ввидуихмалойдлины, минимальныеразрушающиекрутящиемоментыустанавливаютсядляболтовивинтовМ1 —

М10 (включаярезьбысмалымшагомМ8×1,М10×1 и

М10×1,25), чтопозволяет оцениватьфункциональныехарактеристикиэтихболтовивинтов.

Внастоящеевремяминимальныеразрушающиекрутящиемоментыможноустановитьтолькодляклассов

прочности 8.8 — 12.9, посколькудляболеенизкихклассовпрочностирезультатыиспытанияимеютбольшойразброс, ипоэтомутребуютсядополнительныеисследования.

Указанныеминимальныеразрушающиекрутящиемоментыследуетприкладыватьбезучетатрения, атип

испытательногоустройствавзятпроизвольновкачествепримераподходящегоустройства ().

Минимальныеразрушающиекрутящиемоментыопределенынаосновепоперечныхсечений, получающихся

изминимальныхзначенийвнутреннегодиаметрарезьбысполемдопуска 6g. Испытанияпоказывают, чтокрутящие

моментыможнотакжеиспользоватьдляболтовивинтовсполямидопусковрезьбы 6fи6е.

6.1 Программа испытаний

Испытания

проводят в зависимости от марки материала и длины болта или шпильки, как

указано в таблице .

Таблица 5 — Программа

испытаний

|

Предел прочности на разрыв1) |

Разрушающий крутящий момент2) |

Условный предел текучести Rp021) |

Удлинение после разрыва1) |

Твердость |

Прочность на косой шайбе |

|

|

А1 |

l ≥ 2,5d3) |

l ≥ 2,5d |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

— |

— |

|

А2 |

l ≥ 2,5d3) |

l ≥ 2,5d |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

— |

— |

|

A3 |

l ≥ 2,5d3) |

l ≥ 2,5d |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

— |

— |

|

А4 |

l ≥ 2,5d3) |

l ≥ 2,5d |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

— |

— |

|

А5 |

l ≥ 2,5d3) |

l ≥ 2,5d |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

— |

— |

|

С1 |

l ≥ 2,5d3) |

— |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

Требуемая |

ls ≥ 2,5d |

|

С3 |

l ≥ 2,5d3) |

— |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

Требуемая |

ls ≥ 2,5d |

|

С4 |

l ≥ 2,5d3) |

— |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

Требуемая |

ls ≥ 2,5d |

|

F1 |

l ≥ 2,5d3) |

— |

l ≥ 2,5d3) |

l ≥ 2,5d3) |

Требуемая |

— |

|

l — длина болта. d — номинальный диаметр резьбы. ls — гладкая часть стержня. |

||||||

|

1) Для всех размеров не менее М5. 2) Для размеров менее М5 3) Для шпилек требуется, чтобы l ≥ 3,5d. |

9.2 Маркировка классов прочности

Символы, которые следует указывать при маркировке классов

прочности, приведены в таблице .

Таблица 14 — Символы, используемые при маркировке

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

10.9 |

12.9 |

|

|

Символ маркировкиа, b |

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

10.9b |

12.9 |

|

а Точку в маркировочном символе b Для класса прочности 10.9, когда |

Для болтов и винтов небольших размеров или когда символы

маркировки, указанные в таблице , невозможны из-за формы головки, допускается применять

приведенные в таблице символы маркировки по системе циферблата.

Таблица 15 — Система циферблата для маркировки болтов и винтов

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

|

|

Символ маркировки |

Окончание таблицы

|

6.8 |

8.8 |

9.8 |

10.9 |

10.9 |

12.9 |

|

|

Символ маркировки |

||||||

|

а Положение, соответствующее b Класс прочности маркируется либо |

Особенности соединения «Болт-гайка»

Совершить болтовое соединение можно с помощью стержневого элемента: болта, винта, шпильки и т.п. Потому невозможно создать крепление разъемного типа без того, чтобы купить крепежные изделия, не подобрав под оптимальные условия для решения конкретно поставленной задачи.

Болтовое соединение стало использоваться еще во времена становления древних цивилизаций. С тех пор оно стало настолько распространено, что сейчас невозможно представить ни одну конструкцию, в которой бы не было крепления подобного рода. Однако существуют случаи, в которых использование соединения деталей с помощью болта не рационально. Потому перед выбором способа соединения деталей следует ознакомиться с достоинствами и недостатками этого типа сопряжения элементов.

Преимущества болтового соединения

- Разъемность. В отличие от сварки, болтовое соединение имеет разъемный характер. Это удобно для конструкций, которые периодически подвергаются разборке, например, для осмотра и внедрения новых узлов. Благодаря такой удобной особенности, болтовое соединение приобрело огромную популярность, что спровоцировало оптовую продажу крепежа различной сложности.

- Практичность. Существуют такие метизы, которые в ходе изготовления приобретают столь высокие прочностные и эксплуатационные характеристики, что могут спокойно заменить сварку и по сроку использования, и по надежности. На такие болты цена не столь велика, за счет чего их использование полностью окупается. А возможность периодического демонтажа позволяет сделать соединение особенно практичным.

- Стоимость. На этот критерий влияет множество факторов, однако, болтовое соединение все еще остается одним из наиболее эффективных и недорогих вариантов сопряжения поверхностей друг с другом.

- Большое разнообразие видов, посмотреть которые вы можете на сайте. В зависимости от специфики эксплуатации болты могут быть общего назначения и специализированными. Они отличаются видом и качеством сырья, присутствием защитного слоя, конструкционными особенностями и иным параметрам. Вы можете купить болты в Украине, заказав метизы различного вида, материала изготовления, наличия покрытия и пр.

Недостатки болтового соединения

- Необходимость использовать несколько метизов. Из-за этой особенности болтовое соединение может получиться достаточно массивным, что негативно сказывается на массогабаритных особенностях всей конструкции. Чтобы избежать подобного рода неприятностей, нередко прибегают к использованию соединения подобного рода, но не требующих использования гаек — винтовое. В этом заключается основное отличие болта от винта — в необходимости закрепления соединения гайкой.

- Необходимость корректного подбора. Болтовое соединение создается с помощью болта, гайки, иногда шайбы. Если метизы будут подобраны неправильно, это скажется на сроке эксплуатации всего сооружения.

Болтовое соединение — это удобный, быстрый и надежный способ скрепления сопрягаемых поверхностей. Его эксплуатация может производиться десятилетиями. Используя этот вид крепежа, вы сможете решить любую технологическую, производственную, хозяйственную и даже дизайнерскую задачу, вложив минимум средств и усилий.

Підписуйтесь на наш канал в Telegram

Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

| Обозначение: | ГОСТ ISO 898-1-2014 |

|---|---|

| Статус: | действующий |

| Тип: | ГОСТ ИСО |

| Название русское: | Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы |

| Дата актуализации текста: | 26.02.2016 |

| Дата актуализации описания: | 01.06.2019 |

| Дата издания: | 06.08.2018 |

| Дата введения в действие: | 01.01.2017 |

| Дата последнего изменения: | 09.01.2019 |

| Переиздание: | переиздание |

| Область и условия применения: | Настоящий стандарт устанавливает механические и физические свойства болтов, винтов и шпилек из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10 °С до 35 °С. Крепежные изделия (болты, винты и шпильки) оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленные механические и физические свойства при более высоких и более низких температурах (см. приложение B). <br> Некоторые болты и винты могут не соответствовать требованиям настоящего стандарта по растяжению или кручению вследствие уменьшенной площади среза в головке по отношению к расчетному сечению резьбы. К ним относят болты и винты, имеющие низкую или потайную головку (см. 8.2) <br> Стандарт распространяется на болты, винты и шпильки: <br> — из углеродистых или легированных сталей; <br> — с треугольной метрической резьбой в соответствии с ISO 68-1; <br> — с крупным шагом резьбы от M1,6 до М39 и с мелким шагом резьбы от М8х1 до М39хЗ; <br> — с сочетаниями диаметр/шаг в соответствии с ISO 261 и ISO 262; <br> — с допусками резьбы в соответствии с ISO 965-1, ISO 965-2 и ISO 965-4. <br> Стандарт не распространяется на установочные винты и аналогичные резьбовые крепежные изделия, не подвергаемые растягивающим напряжениям (см. ISO 898-5). <br> Стандарт не устанавливает требования к следующим свойствам: <br> — свариваемость; <br> — коррозионная стойкость; <br> — прочность на срез; <br> — отношение крутящего момента к усилию предварительной затяжки (метод испытания см. ISO 16047); <br> — усталостная прочность |

| Расположен в: |

Общероссийский классификатор стандартов → Механические системы и устройства общего назначения → Крепежные изделия → Болты, винты, шпильки Классификатор государственных стандартов → Машины, оборудование и инструмент → Крепежные изделия общемашиностроительного применения → Болты |

8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

Используя соответствующий метод измерений ( или ) на продольном сечении участка резьбы проверяют, соответствуют ли

установленным предельным значениям высота необезуглероженной зоны (основного

металла Е) и глубина зоны полного

обезуглероживания (G) (см. рисунок ).

Максимальное значение G и формулы, определяющие минимальные значения Е, приведены в таблице .

—

полностью обезуглероженная зона; 2 —

частично обезуглероженная зона; 3 — образующая

среднего диаметра резьбы; 4 —

основной металл (необезуглероженная зона); H1 — высота наружной резьбы

Рисунок 5 — Зоны обезуглероживания

8.9.1

Основные понятия

8.9.1.1

Твердость основного металла — твердость наиближайшего к поверхности (при перемещении от

сердцевины к наружному диаметру) участка, измеренная непосредственно перед

началом увеличения или уменьшения твердости, указывающая на науглероживание или

обезуглероживание соответственно.

8.9.1.2

Обезуглероживание — обычно потеря содержания углерода в поверхностном слое

черных металлов промышленного производства (сталей).

8.9.1.3

Частичное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для посветления отпущенного мартенсита и существенного уменьшения

твердости по сравнению с твердостью соседнего основного металла; при этом в

металлографических исследованиях ферритные зерна не просматриваются.

8.9.1.4

Полное обезуглероживание — обезуглероживание с потерей углерода в количестве,

достаточном для обнаружения при металлографических исследованиях четко

выраженных ферритных зерен.

8.9.1.5

Науглероживание — увеличение содержания углерода в поверхностном слое в

количестве, превышающем его содержание в основном металле.

8.9.2

Методы измерений

8.9.2.1 Метод

с использованием микроскопа

Данный

метод позволяет определить параметры Е и G.

Образец для исследования вырезают по оси резьбы на расстоянии

половины номинального диаметра (1/2d) от конца болта, винта или

шпильки, прошедших термообработку. Для шлифовки и полировки образец

устанавливают в зажимном приспособлении или предпочтительнее заливают

пластмассой.

После установки образца необходимо шлифовать и полировать его

поверхность в соответствии с требованиями металлографического исследования.

Для выявления изменений в микроструктуре, вызванных

обезуглероживанием, обычно применяется травление в 3 %-ном растворе ниталя

(концентрированная азотная кислота в этаноле).

Если иное не оговорено заинтересованными сторонами, для

исследования микроструктуры используют стократное увеличение.

Если микроскоп имеет матовое стекло, то глубину обезуглероживания

можно измерять непосредственно по шкале. Если в измерениях используют окуляр,

то он должен быть соответствующего типа, снабженный визиром или шкалой.

8.9.2.2

Метод измерения твердости (арбитражный метод для частичного

обезуглероживания).

Метод

измерения твердости можно применять только для резьбы с шагом Р ≥1,25 мм.

Измерения

твердости по Виккерсу проводят в трех точках, показанных на рисунке .

Значения Е приведены в таблице . Нагрузка должна составлять 300 г.

HV2≥HV1 — 30; HV3≤HV1 + 30;

, 2, 3 — точки измерений; 4 — образующая среднего диаметра

резьбы

Рисунок 6 — Измерение твердости в испытании на обезуглероживание

Таблица 13 — Значения для H1 и Е

В миллиметрах

|

Шаг |

H1, мм |

Eminb, мм, |

||

|

8.8, |

10.9 |

12.9 |

||

|

0,5 |

0,307 |

0,154 |

0,205 |

0,230 |

|

0,6 |

0,368 |

0,184 |

0,245 |

0,276 |

|

0,7 |

0,429 |

0,215 |

0,286 |

0,322 |

|

0,8 |

0,491 |

0,245 |

0,327 |

0,368 |

|

1 |

0,613 |

0,307 |

0,409 |

0,460 |

|

1,25 |

0,767 |

0,384 |

0,511 |

0,575 |

|

1,5 |

0,920 |

0,460 |

0,613 |

0,690 |

|

1,75 |

1,074 |

0,537 |

0,716 |

0,806 |

|

2 |

1,227 |

0,614 |

0,818 |

0,920 |

|

2,5 |

1,534 |

0,767 |

1,023 |

1,151 |

|

3 |

1,840 |

0,920 |

1,227 |

1,380 |

|

3,5 |

2,147 |

1,074 |

1,431 |

1,610 |

|

4 |

2,454 |

1,227 |

1,636 |

1,841 |

|

4,5 |

2,761 |

1,381 |

1,841 |

2,071 |

|

5 |

3,670 |

1,835 |

2,447 |

2,752 |

|

а Для Р ≤ 1 мм следует b Значения рассчитаны на основании |

Определение твердости в точке 3 следует проводить на образующей среднего диаметра резьбы витка,

соседнего с витком, на котором проводили измерения в точках 1 и 2.

Значение твердости по Виккерсу в точке 2 (HV2) должно быть не менее соответствующего значения

в точке 1 (HV1) минус 30 единиц по

Виккерсу. В этом случае высота необезуглероженной зоны Е, как минимум, соответствует

значению, установленному в таблице .

Значение твердости по Виккерсу в точке 3 (HV3) должно быть не более

соответствующего значения в точке 1 (HV1), плюс 30 единиц по Виккерсу.

Данный метод измерения твердости не позволяет обнаружить зону

полного обезуглероживания вплоть до максимального значения, установленного в

таблице .

Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

| Обозначение: | ГОСТ Р ИСО 898-2-2013 |

|---|---|

| Статус: | отменён |

| Тип: | ГОСТ Р ИСО |

| Название русское: | Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы |

| Дата актуализации текста: | 06.04.2015 |

| Дата актуализации описания: | 01.06.2019 |

| Дата издания: | 05.11.2014 |

| Дата введения в действие: | 01.01.2015 |

| Дата последнего изменения: | 12.09.2018 |

| Дата завершения срока действия: | 01.01.2018 |

| Область и условия применения: | Настоящий стандарт устанавливает механические и физические свойства гаек с крупным и мелким шагом резьбы из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10 °С до 35 °С. <br> Гайки оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленных механических и физических свойств при более высоких и более низких температурах. <br> Настоящий стандарт распространяется на гайки: <br> а) из углеродистых или легированных сталей; <br> b) с крупной резьбой М5<=D<=M39 и с мелким шагом резьбы M8 x 1<=D<=M39 x 3; <br> c) с треугольной метрической резьбой по ИСО 68-1; <br> d) с сочетаниями диаметр/шаг по ИСО 261 и ИСО 262; <br> e) установленных классов прочности, включающих пробную нагрузку; <br> f) различных типов: низкие гайки, нормальные гайки и высокие гайки; <br> g) с минимальной высотой m => 0,45 D; <br> h) с минимальным наружным диаметром или размером под ключ s => 1,45D; <br> i) сопрягаемые с болтами, винтами и шпильками классов прочности по ИСО 898-1. <br> Горячее оцинкование гаек по ИСО 10684. <br> Настоящий стандарт не устанавливает требований к следующим свойствам: <br> — стопорящая способность; <br> — соотношение крутящего момента к усилию предварительной затяжки; <br> — свариваемость; <br> — коррозионная стойкость |

| Взамен: | ГОСТ Р 52628-2006 |

| Список изменений: | №0 от (рег. ) «Текстовое изменение; Изменено заглавие» |

| Расположен в: |

Общероссийский классификатор стандартов → Механические системы и устройства общего назначения → Крепежные изделия → Гайки Классификатор государственных стандартов → Машины, оборудование и инструмент → Крепежные изделия общемашиностроительного применения → Гайки Общероссийский классификатор продукции → Крепежные изделия общемашиностроительного применения → Гайки, заклепки, шайбы, штифты, шплинты |

8.6 Испытание на растяжение на косой шайбе полноразмерных болтов и винтов

Испытание на растяжение на косой шайбе не распространяется на винты

с потайной головкой.

Испытание на растяжение на косой шайбе следует проводить на

испытательном оборудовании, предусмотренном для испытания металлов на растяжение

в ГОСТ

1497, с использованием косой

шайбы, как показано на рисунке .

Расстояние от сбега резьбы болта до контактной поверхности гайки зажимного

устройства должно быть не менее 1d. Закаленную косую шайбу, размеры которой выполнены в соответствии

с таблицами и , устанавливают под головкой болта или винта. Испытание на

растяжение проводят до разрыва болта.

adh — средний ряд по ГОСТ 11284 (см.

таблицу ); b — твердость не менее 45 HRC; с — радиус или фаска 45°

Рисунок 3 — Испытание на косой шайбе

полноразмерных болтов, винтов

Таблица 10 — Диаметры отверстий для испытаний на косой шайбе

В миллиметрах

|

Номинальный |

dha |

r1 |

Номинальный диаметр резьбы d |

dha |

r1 |

|

3 |

3,4 |

0,7 |

20 |

22 |

1,3 |

|

3,5 |

3,9 |

0,7 |

22 |

24 |

1,6 |

|

4 |

4,5 |

0,7 |

24 |

26 |

1,6 |

|

5 |

5,5 |

0,7 |

27 |

30 |

1,6 |

|

6 |

6,6 |

0,7 |

30 |

33 |

1,6 |

|

7 |

7,6 |

0,8 |

33 |

36 |

1,6 |

|

8 |

9 |

0,8 |

36 |

39 |

1,6 |

|

10 |

11 |

0,8 |

39 |

42 |

1,6 |

|

12 |

13,5 |

0,8 |

42 |

45 |

1,6 |

|

14 |

15,5 |

1,3 |

45 |

48 |

1,6 |

|

16 |

17,5 |

1,3 |

48 |

52 |

1,6 |

|

18 |

20 |

1,3 |

|||

|

а Для болтов с квадратным |

Таблица 11 — Угол скоса шайбы

|

Номинальный |

Классы прочности для |

|||

|

болтов с участком гладкого |

болтов и винтов с резьбой до головки и или с участком гладкого стержня ls< 2d |

|||

|

3.6, |

6.8, |

3.6, |

6.8, |

|

|

α ± 0°30′ |

||||

|

d≤ 20 |

10° |

6° |

6° |

4° |

|

20 <d≤ 48 |

6° |

4° |

4° |

4° |

Испытание считают удовлетворительным, если разрыв происходит в

стержне или в свободном резьбовом участке болта, а не в месте соединения

головки со стержнем. При этом должно быть выполнено требование, предъявляемое к

минимальному пределу прочности на растяжение (либо в процессе проведения

испытаний на растяжение на косой шайбе, либо в процессе проведения

дополнительного испытания на растяжение без использования косой шайбы) в

соответствии со значениями, предусмотренными для соответствующего класса

прочности.

Для болтов и винтов с резьбой до головки испытание считают

удовлетворительным, если разрушение происходит на свободном участке резьбы,

даже если оно в момент разрыва распространяется в область переходной галтели

под головкой или на головку.

Для болтов класса точности С радиус r1 следует вычислять по формуле

r1 = rmax + 0,2,

где r— радиус переходной галтели под головкой,

при этом

где da— диаметр

переходной галтели;

ds — диаметр гладкой части стержня болта.

Для болтов и винтов диаметром опорной поверхности головки,

превышающим 1,7d, не выдержавших испытаний на

растяжение на косой шайбе, головки могут быть обработаны до диаметра 1,7d, а затем эти изделия могут

быть подвергнуты повторному испытанию при угле скоса, установленном в таблице .

Кроме того, для болтов и винтов диаметром опорной поверхности

головки, превышающим 1,9d, угол скоса шайбы, равный 10°, можно

уменьшить до 6°.